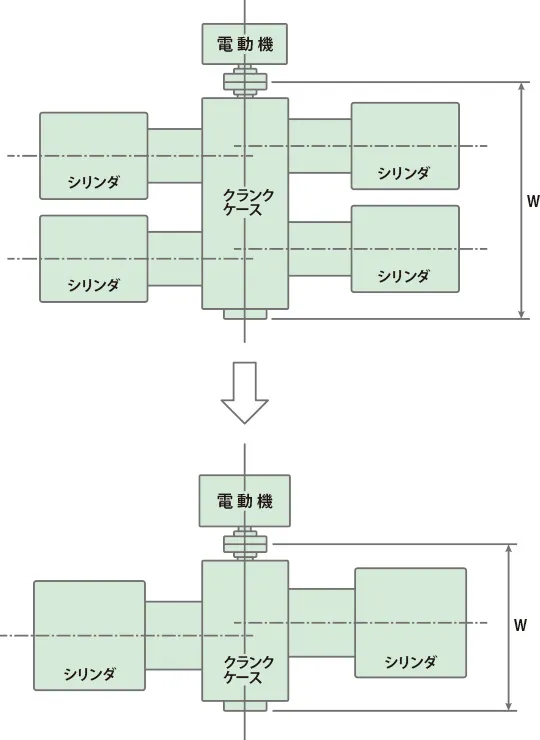

近年の市場動向、業界動向、技術動向の調査に沿って、品質目標や生産技術から、生産設備、製作コストまで徹底的に検討。従来は2軸方式を採用してきた750kWクラスで、1軸方式2気筒・高荷重・高出力の機械を開発し、生産準備を整えました。

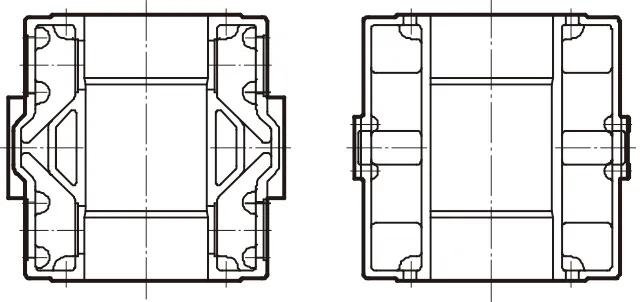

コンパクト化:2軸方式では4個あったシリンダが2個になり、高負荷・高出力のクランクケースを開発することでコンパクトな形状を実現。設置スペースは小さく、部品点数も少なくなりました。

コストメリット:コンパクト化によって製品のコストダウン、現地設置費用のコストダウンが可能になりました。

| ケース型式 | 1軸2気筒 |

|---|---|

| 動力 | 最高 900kW 常用 750kW |

| 設計回転速度 | 500min-1 |

| 最大シリンダ径 | φ700mm |

| ピストンロッド径 | φ65mm |

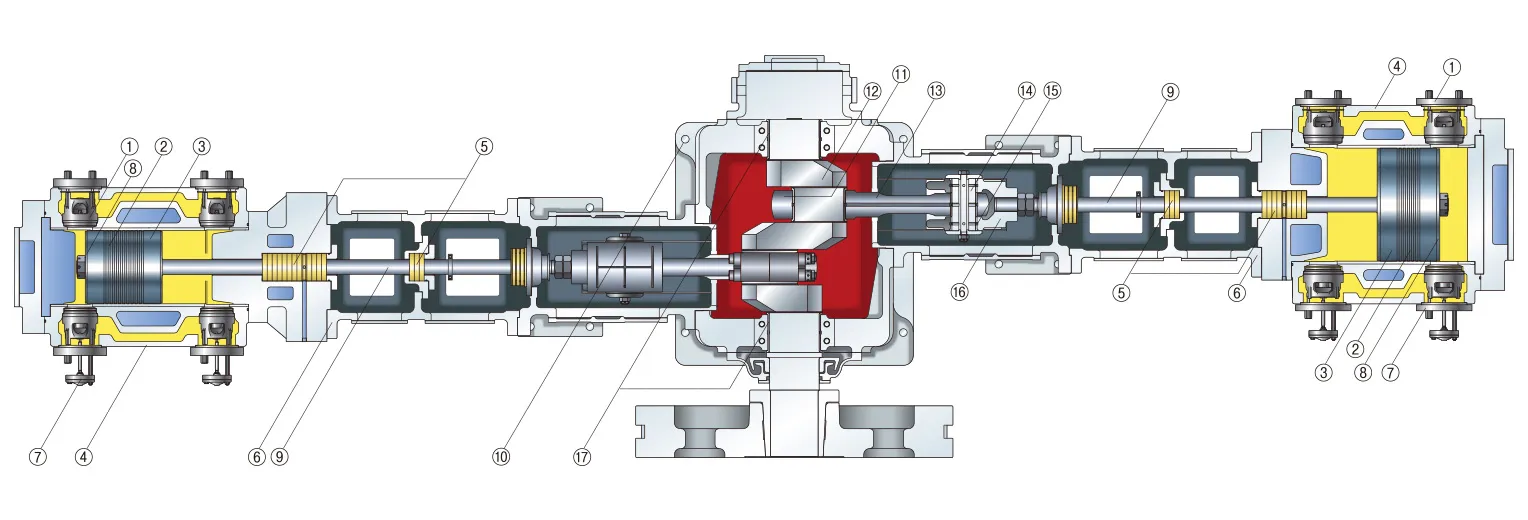

| ① 吐出し弁 | ⑦ 吸込弁 | ⑬ コネクティングロッド |

| ② ピストンリング | ⑧ ピストン | ⑭ クロスヘッドピン |

| ③ ライダリング | ⑨ ピストンロッド | ⑮ クロスヘッドピンメタル |

| ④ シリンダ | ⑩ クランクケース | ⑯ クロスヘッド |

| ⑤ グランドパッキン | ⑪ クランクピンメタル | ⑰ メインメタル |

| ⑥ ディスタンスピース | ⑫ クランクシャフト |

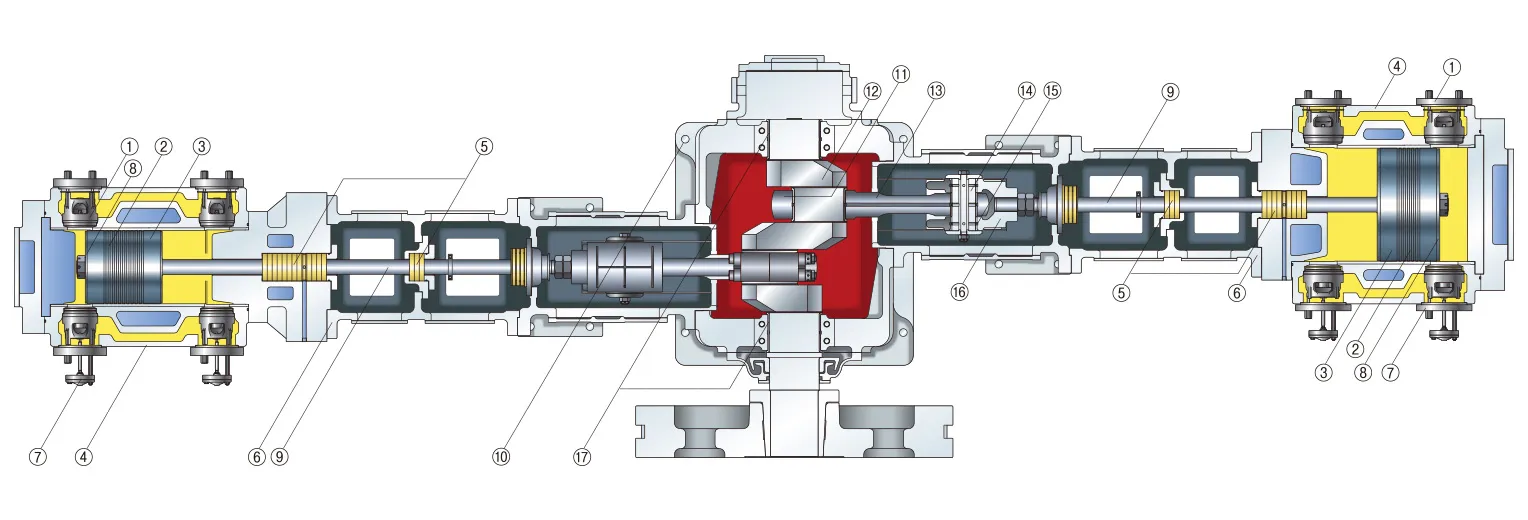

| ① 吐出し弁 | ⑩ クランクケース |

| ② ピストンリング | ⑪ クランクピンメタル |

| ③ ライダリング | ⑫ クランクシャフト |

| ④ シリンダ | ⑬ コネクティングロッド |

| ⑤ グランドパッキン | ⑭ クロスヘッドピン |

| ⑥ ディスタンスピース | ⑮ クロスヘッドピンメタル |

| ⑦ 吸込弁 | ⑯ クロスヘッド |

| ⑧ ピストン | ⑰ メインメタル |

| ⑨ ピストンロッド |

シリンダはガス通路部と通水部で構成された多重構造で、取扱ガスの種類や圧力などに応じてさまざまな材料(FC、FCD、SCS、SFほか)で製作します。また、シリンダライナタイプも製作しています。

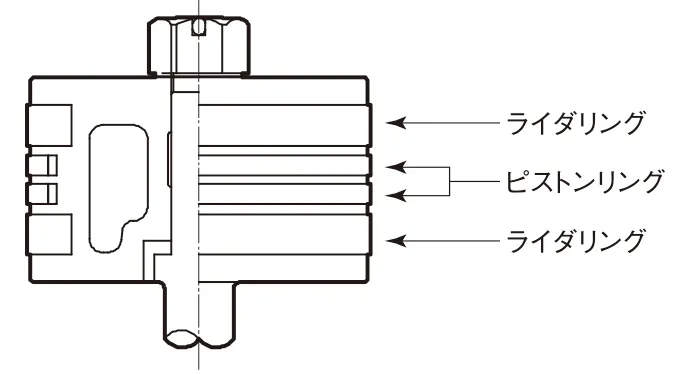

ピストンリングはカーボンやPTFEなど自己潤滑性のある材料を使用し、ピストンがシリンダと金属接触するのを防ぐためライダリングを設けています。

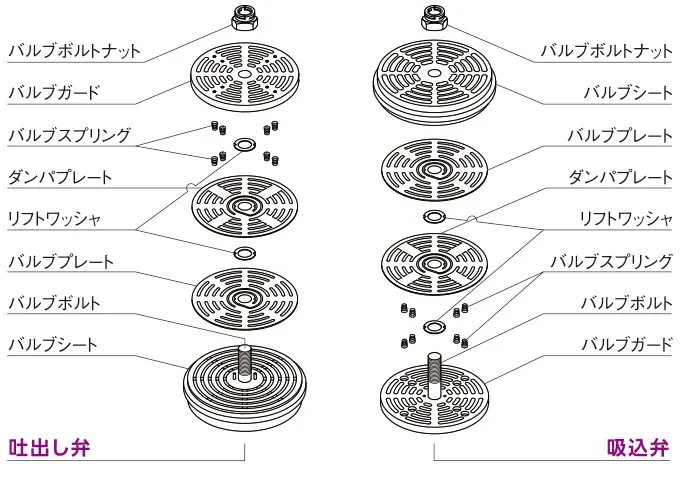

シリンダ弁はピストンの往復運動に合わせて開閉を行うため作動頻度が激しく、また、高温の圧縮ガスにさらされるなど非常に過酷な条件下で使用されるため、高度な耐久性・信頼性を有しています。

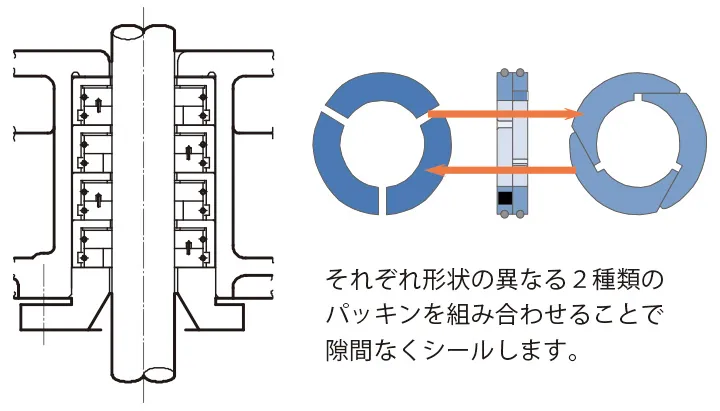

グランドパッキンは、ピストン下部で圧縮されたガスがピストンロッドを伝って漏れてくるのを防ぐために装着します。ピストンリングと同様にカーボンやPTFEなど自己潤滑性のある材料を使用します。